近日外媒报道,苹果公司代工企业富士康近来解雇了昆山工厂中的6万名工人,并用机器人取代他们,以此降低劳动力成本。

富士康昆山工厂超过2000台自主研发机械手臂投入使用

通过引入机器人,富士康将昆山工厂的工人数量从11万减少到5万,成功降低了劳动力成本,更多公司可能跟随其脚步。富士康用机器人取代人力也不是一朝一夕的事。自2010年至2015年,富士康对昆山厂区车间进行自动化改造投入达到3亿元,超过2000台自主研发机械手臂投入使用。2015年7月,富士康自动化技术发展委员会总经理戴佳鹏接受采访称,富士康在中国的工厂已有5万台可操作的工业机器人。

东莞某大型手机配件生产企业投入上千万元,引进60部工业机器人

而在另一个“中国制造”的中心城市东莞,同样的一幕也在频频上演。2013年起,当地政府每年拿出2亿元鼓励企业“机器换人”东莞某大型手机配件生产企业投入上千万元,引进60部工业机器人。如今走进抛光车间,一排排整齐划一的机械手取代了往日大量的抛光师傅。该企业提供的数据显示,使用机器人抛光打磨后,该车间的人力从改善前的650人降到改善后的60人,人力节约590人;产品不良率大幅降低,设备产能效率则大幅提高。按照产值换算,企业仅用了一年时间便收回了抛光车间机器换人所投入的成本。

首台 “达芬奇”手术机器人完成其第一台手术——胆囊摘除

而在其他行业,机器人替代也在逐步跟进。2015年9月,四川省人民医院,在器官移植中心主任杨洪吉的操控下,该省首台 “达芬奇”手术机器人系统顺利完成其第一台手术——胆囊摘除。这套机器人系统具备突破人眼局限,扩大手术视野十五倍,机械手可以在三百六十度的空间内灵活运作。

当天,“达芬奇”手术机器人完成了胆囊切除、无功能肾切除两台手术,其中,胆囊切除手术只花费了三十分钟的时间。据介绍,该机器人系统在进行手术时,只需要一名外科医生操控。杨洪吉说:“过去我们做一台开放式手术需要四个医生,机器人的一个优点就是一个医生就可以操作复杂情况下的切除手术。如果说在很近的将来,所有的手术用机器人来代替目前还不现实,但是机器人肯定会不断地发展、完善”。

机器换人是否造成大量失业?国产工业机器人面临的困局

最新数据显示,2015年上半年,中国农民工增长率已经降到了0.1%。而在2010年,这一数字还是6%。人口红利的消失,机器代替人工,成为企业的现实选择。机器换人是否造成大量失业?

事实上新工业革命,只是对传统的简单重复性工作进行了机器人替代,但这并不意味着中国整体用工需求的下降,相反的,在电气、机器人、自动化、软件编程等机器人产业链的公司中,对人才的渴望与日俱增。

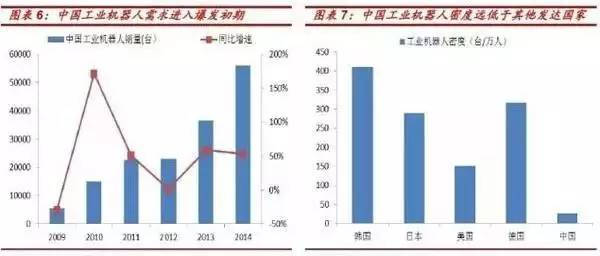

2014年全球工业机器人销量超过20万台,其中我国工业机器人销量约为4.5万台,占全球销量的1/5。IFR(国际机器人联合会)最新研究报告指出,中国工业机器人市场保有量将由目前的20万台增加至2017年的40万台,全面超过北美和欧洲,成为最大的机器人市场。而在中国机器人产业飞速发展的大格局下,发展过快带来的诸多矛盾也在凸显。

譬如目前机器人上普遍使用的减速器,国内减速器市场基本被日本公司所垄断,企业购买是国外企业价格的近5倍,从而导致国产机器人成本高。但当前现状是,作为核心部件的重中之重,我国自主研发的减速器在输入转速、扭转刚度、传动精度和效率方面与国外技术差距很大。在机器人产业初期,由于整体产业规模体量小,产品单价较高,这些成本还未给企业形成较大负担,但是随着行业的快速发展,技术瓶颈的突破是国内机器人行业整体面临的困局。

大族激光(002008)目前在做谐波减速器单机实验,但遇到不少困难:“一是资金投入量大,需要进口国外高、精、尖的加工测试设备,试制费用高、耗时长,单凭企业一己之力难以维持;二是由于我国自主技术基础薄弱,研发人员需要经历较长研发周期,一般为2-3年,企业收益周期长;三是谐波减速器生产工艺复杂,生产品质管理难度高;三是产品可靠性验证时间长,一般需要2-3年。

目前国产工业机器人以中低端产品为主。尽管国产工业机器人在一般制造业销量中占据一定份额,但观察国产工业机器人主要机械结构及应用领域,国产工业机器人以中低端产品为主。一般制造业用工业机器人进入壁垒相对较低。由于一般制造业相当一部分工序并不需要6轴工业机器人即可实现,因此在技术层面的进入壁垒相对较低,且价格因素在客户购买时更为关注,商务层面的供应链先入优势并不能形成有效壁垒。我们判断,一般制造业用工业机器人市场进入壁垒较低,新进入者威胁较高,尤其是中低端市场。

而机器人的研发周期长、研发经费高,也是提高了产业门槛,致使很多中小技术型企业难以为继,纵使有好的产品,也不容易坚持到投产获利的阶段。我们来看下国外成熟的机器人替代产业国家发展情况,或许能更好的说明问题。

国外成熟的机器人替代产业国家发展情况

美国:重理论研究,轻应用开发

60年代到70年代,美国工业机器人主要立足于基础研究。美国早在1962年就研制出世界上第一台工业机器人,但当时失业率高达6.65%,政府担心机器人会抢去更多人的工作,因此未出台财政支持政策,也未从政府层面组织机器人研发。70年代后期注重研发特殊领域的机器人。70年代后期,美国政府和企业界虽对机器人有所重视,但技术路线上仍把重点放在机器人软件及军事、海洋、核电等特殊领域的机器人研发上。80年代开始真正发力工业机器人研发。进入80年代后,美国政府和企业界才真正对工业机器人重视起来,一方面鼓励工业界研发和应用机器人,另一方面制定规划增加机器人的研发经费。

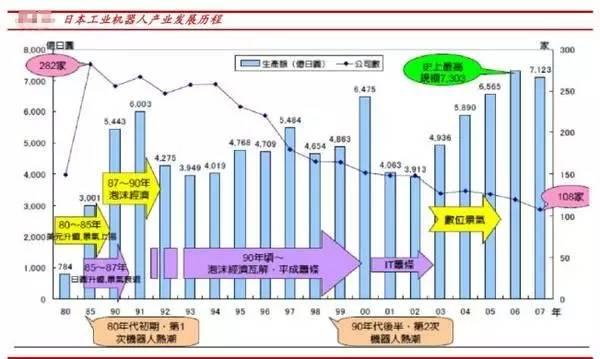

日本:享誉全球的机器人王国

80年代到到90年代。工业机器人爆发性内生增长。80年代前后日本经济高速增长,制造业工资大幅上涨,在此背景下,日本政府采取积极的扶持政策鼓励发展和应用机器人。90年代初开始,海外出口拉动机器人销量增长。1990年日本机器人出口额占总出货额的比例只有19.46%,2011年这一比例则在71.86%。

迄今为止,制造业生产方式历经“手工生产”、“大规模生产”和“大规模定制”三个阶段,而中国即将进入“私人定制”时代。大规模生产阶段提供标准化的产品降低成本使大众都能买得起,大规模定制阶段则在保证成本可接受范围内提供有限的多样化,而私人定制阶段则在满足个性化需求的同时保证成本仍在可承受范围内。工业机器人本体难以成为利润中心,但制造业企业在进行工业4.0改造时,投资安装工业机器人等自动化设备是第一步,通过铺设工业机器人本体占据客户资源,将利于后续设备以及服务的进入,具有明显的入口价值。

而对于传统的蓝领们,未来逐渐扩大的定制产业将会是他们的下一个归宿。欧美和日本的工业发展已经告诉了我们这个规律,机器人替代之后的是公众对于个性化要求的逐渐提高,手工制造将重新成为新的产业增长点。